導入を検討しているあなたへ:進化する「Physical AI」が描く未来

「日々の業務で、もっと効率化できるはずなのに」「新しい技術を導入したいけれど、現場の複雑さに対応できるか不安」――そんな悩みを抱えていませんか?

社会インフラや産業現場では、デジタル化の波とともにシステムの複雑さが増し、現場ごとの多様なニーズへの対応が大きな課題となっています。特に、AIや自律システムの導入が進む中で、いかに現場のノウハウをソフトウェアに反映し、信頼性の高い自動化を実現するかが問われています。

こうした課題に対し、日立は制御工学とAI・ソフトウェア工学を融合させた「Physical AI」の実現に向けた画期的な技術を開発しました。これは単なる技術革新に留まらず、あなたのビジネスの生産性を向上させ、コストを削減し、競争力を強化するための強力な味方となるでしょう。

社会インフラの課題に挑む日立の「Physical AI」とは?

複雑化する現場の悩みと、AI導入の壁

現代の社会インフラや産業現場は、多様な機器、環境、業務プロセスが複雑に絡み合っています。現場ごとに異なる仕様や運用条件に対応するためには、膨大な時間と労力が必要とされ、これが生産性低下やコスト増大の要因となっていました。また、AIを導入しようとしても、現場固有のノウハウや実機情報を正確にソフトウェアに落とし込むことが難しく、信頼性の高い自動化への道のりは平坦ではありませんでした。

制御工学とAI・ソフトウェア工学の融合

日立が今回開発したのは、まさにこの壁を打ち破る技術です。「Physical AI」とは、AIの能力を現実世界の「もの」や「動き」と結びつけ、AIがセンサーやアクチュエーターを通じて、実際の世界で「見る」「動く」といった作業を行えるようにする技術を指します。

この技術は、機械やシステムを正しく安全に動作させるための「制御工学」と、ソフトウェアを効率的に開発するための「AI・ソフトウェア工学」を融合させることで、現場の多様な課題に柔軟かつ効率的に対応することを可能にします。

具体的な解決事例:あなたのビジネスも変わる!

今回の技術は、特に自動車分野と物流分野で具体的な成果を上げています。

事例1:自動車開発の現場を変革!テスト工数43%削減の衝撃

課題:実機テストの膨大な手間とコスト

自動車の車載システム開発では、コントローラー実機を使った統合テストが不可欠です。しかし、このテストスクリプトの作成には、実機固有のAPI情報を理解し、現場のノウハウを反映させる必要があり、多大な工数と専門知識が求められていました。これは開発期間の長期化やコスト増大の大きな要因となっていました。

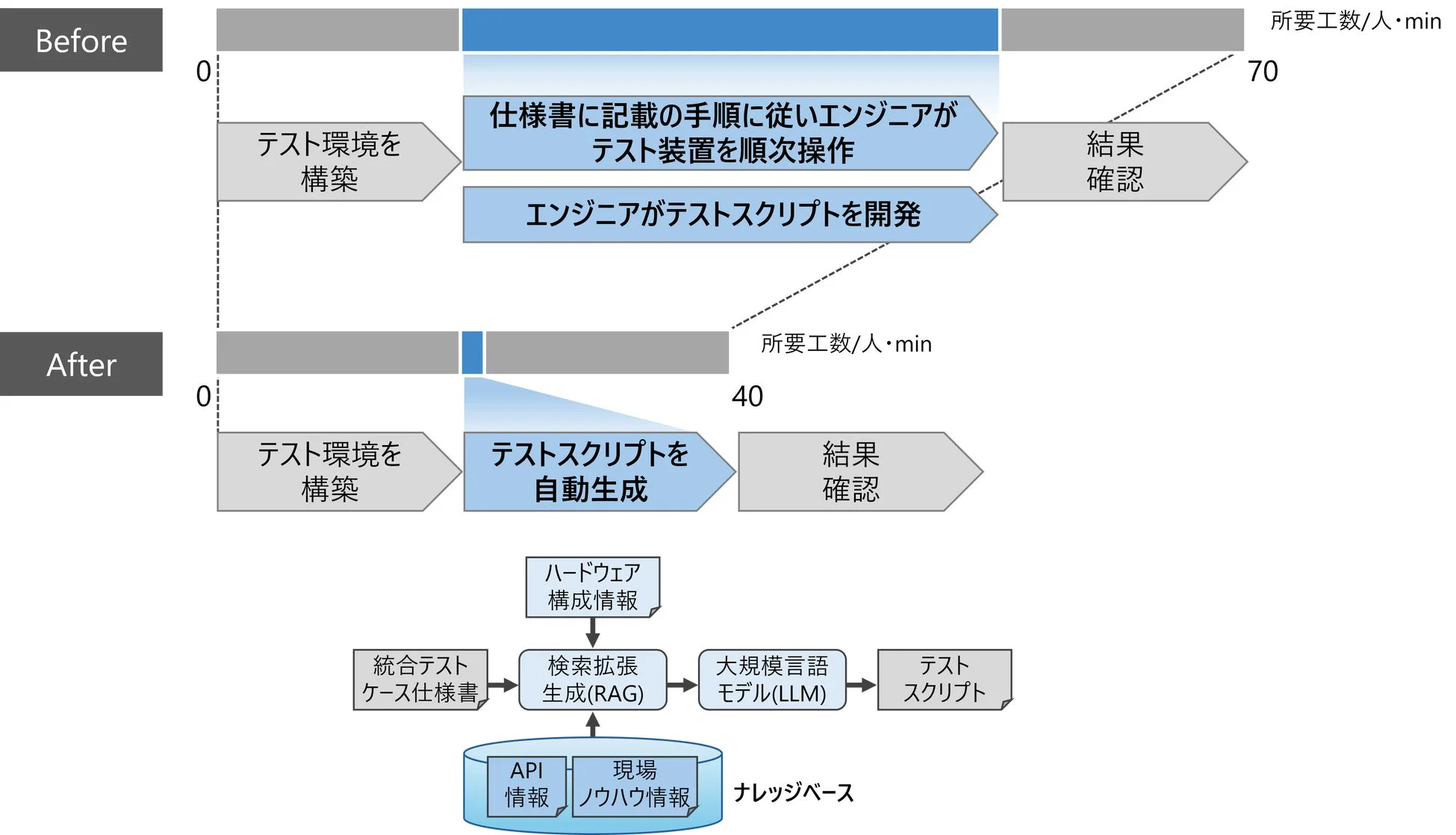

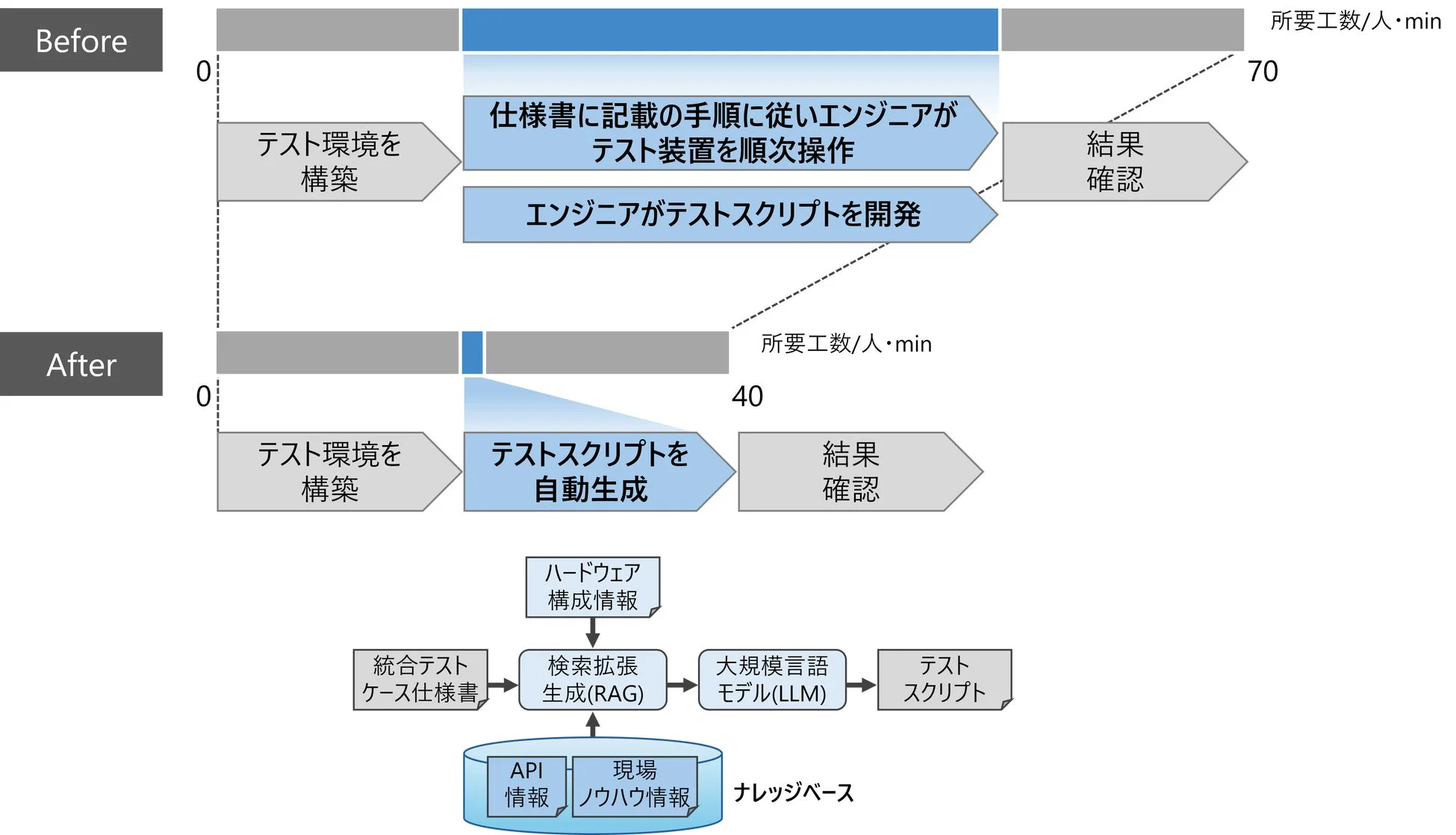

解決策:生成AIによるテストスクリプト自動生成の力

日立とAstemo株式会社は、この課題に対し、生成AI(大規模言語モデル+検索拡張生成)を活用したテスト自動生成技術を開発しました。この技術は、コントローラー実機固有のAPI情報や現場のノウハウをAIに取り込むことで、自然言語で記述されたテストケース仕様から、実機向けの統合テストスクリプトを自動で生成します。

メリット:生産性向上、コスト削減、競争力強化

パイロットプロジェクトでは、マルチコアECU(Electronic Control Unit)の統合テストにおいて、手動実行に要する工数と比較して43%もの工数削減を実現しました。これは、開発期間の短縮、人件費の削減、そして市場投入までの時間短縮に直結します。また、現場ごとのハードウェア構成にも柔軟に対応できるため、開発の効率化と品質向上を両立し、企業の競争力強化に大きく貢献します。

より詳細な情報はこちらの論文で確認できます。

Acceleration of Automotive Software Development by Retrieval Augmented Integration Te

事例2:物流現場の柔軟性を飛躍的に向上!ロボット制御の再利用性

課題:現場変動への対応とロボット導入の難しさ

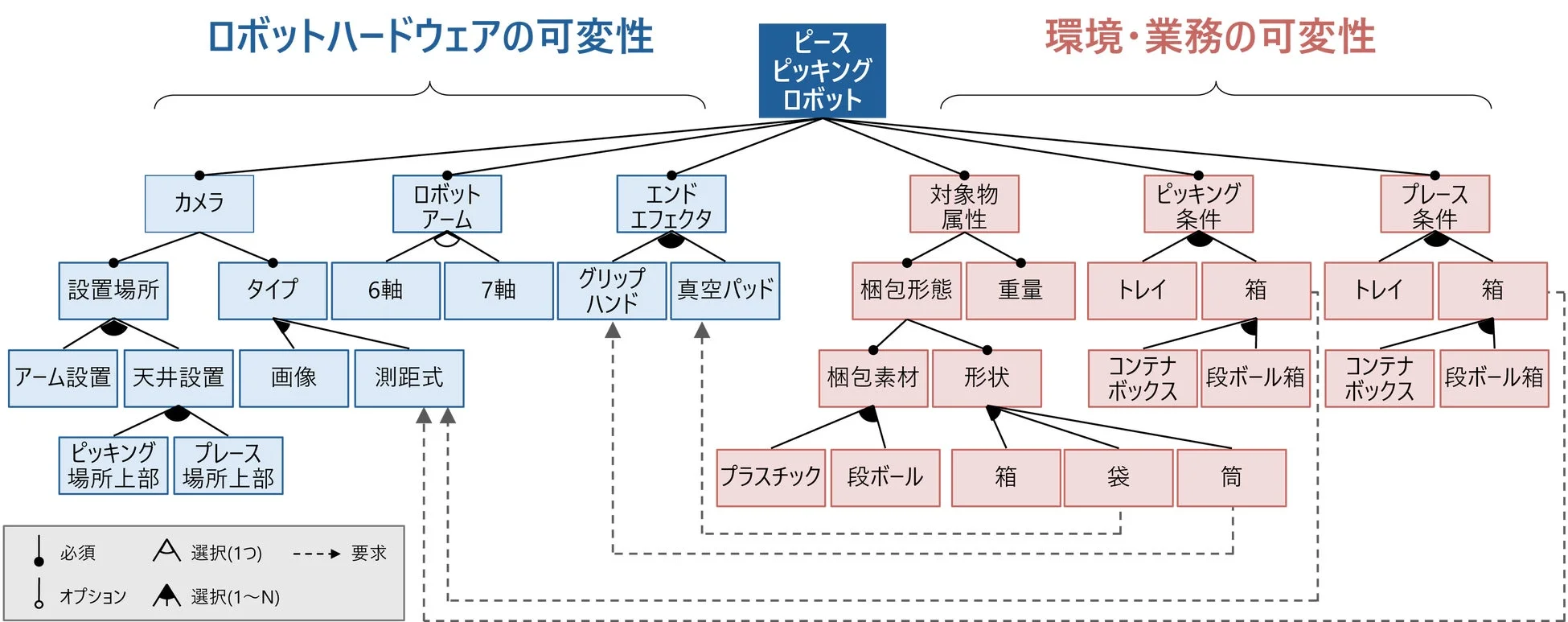

工場や物流センターでは、取り扱う製品の種類、現場の環境、作業内容などが常に変動します。この多様な変動要素に対応するためには、ロボット制御ソフトウェアをその都度開発・修正する必要があり、これがロボット導入の障壁となっていました。新しい商品やピッキング条件の変更があるたびに、多大な開発工数が発生していたのです。

解決策:変動性管理技術でソフトウェアを賢く再利用

日立は、現場で発生する製品や環境、作業内容の多様な変動要素を事前に分析し、機能モデルとして整理する「変動性管理技術」を開発しました。これにより、ロボット制御ソフトウェアをモジュール化し、ROS(Robot Operating System)上で動作するノードとして実装することで、新商品やピッキング/プレース条件の変更にも迅速に対応できるようになりました。

メリット:業務効率化、外注費削減、現場負荷軽減

この技術により、ソフトウェアの再利用性が飛躍的に向上します。現場エンジニアやロボットオペレーターへのインタビューや実証実験を通じて、システム設定作業の効率向上も確認されています。これにより、開発・修正にかかる外注費の削減、現場作業者の負荷軽減、そして全体の業務効率化が実現され、持続可能な物流システムの構築を後押しします。

より詳細な情報はこちらの論文で確認できます。

Managing the variability of a logistics robotic system

スタートアップが学ぶべきこと:未来への投資と競争力の源泉

日立の今回の取り組みから、スタートアップ企業も多くのヒントを得られるはずです。

-

技術革新への積極的な姿勢: 既存の技術分野(制御工学)と最先端技術(AI・ソフトウェア工学)を融合させることで、新たな価値を生み出す挑戦は、常にイノベーションの源泉となります。自社の強みと最新技術の組み合わせを常に模索することが重要です。

-

課題解決に特化したAI活用: 単にAIを導入するだけでなく、「現場の具体的な課題をどう解決するか」という視点からAIの活用方法を考えることが成功の鍵です。工数削減や再利用性向上といった明確な目標設定が、実用的な成果につながっています。

-

オープンな技術基盤の活用: 物流分野の事例では、ROS(Robot Operating System)のようなオープンソースのロボット共通ソフトウェア基盤を活用しています。これにより、開発のスピードアップやエコシステムへの参加、将来的な拡張性が期待できます。自社のコア技術に集中しつつ、既存の優れた技術基盤を賢く利用する戦略は、リソースが限られるスタートアップにとって特に有効でしょう。

導入後のメリット・デメリット:現実的な視点で考える

どんなに素晴らしい技術にも、メリットとデメリットが存在します。導入を検討する際には、両面から現実的に考えることが大切です。

メリット

-

開発・テスト工数の劇的な削減: 特に自動車分野の事例のように、AIによる自動生成は、これまで手作業で行っていた膨大な工数を大幅に削減し、開発期間の短縮とコスト削減に直結します。

-

現場対応力の向上と柔軟性: 物流分野の変動性管理技術のように、現場の多様な変化にソフトウェアが柔軟に対応できるようになります。これにより、新製品への対応や作業変更が迅速に行え、ビジネスの機動性が向上します。

-

品質向上と信頼性の確保: 自動化されたテストや、変動要素を考慮した設計により、ソフトウェアの品質と信頼性が向上し、システムの安定稼働に寄与します。

-

労働力不足への対応: 開発工数の削減やロボットの柔軟な活用は、労働人口減少という社会課題への有効な対策となり、現場作業者の負荷軽減にもつながります。

デメリット

-

初期導入コストと学習曲線: 新しい技術の導入には、初期投資が必要であり、既存のシステムとの連携や運用体制の構築には一定の時間と学習が必要です。しかし、長期的な視点で見れば、その投資は十分回収できる可能性が高いでしょう。

-

既存システムとの連携課題: 既存のレガシーシステムとの連携において、互換性の問題やデータ移行の課題が発生する可能性も考えられます。事前の詳細な計画と検証が不可欠です。

-

AIモデルの継続的なメンテナンス: AIモデルは一度導入すれば終わりではなく、現場の変化や新たなデータに基づいて継続的に学習・改善していく必要があります。これには、専門知識を持つ人材や運用体制が求められます。

まとめ:あなたのビジネスも「Physical AI」で未来を拓く

日立が開発した「Physical AI」技術は、自動車や物流といった社会インフラの現場が抱える深刻な課題に対し、具体的な解決策を提示しています。開発工数の大幅な削減、現場対応能力の向上、そしてソフトウェアの再利用性の向上は、生産性向上、コスト削減、競争力強化に直結する重要な要素です。

この技術は、労働力不足や多様化する社会ニーズへの対応を可能にし、持続可能な社会インフラの実現に貢献するものです。あなたのビジネスも「Physical AI」の力を活用することで、未来を拓き、新たな価値を創造できるかもしれません。

お問い合わせ先

株式会社日立製作所 研究開発グループ

お問い合わせフォーム: https://www8.hitachi.co.jp/inquiry/hqrd/news/jp/form.jsp