従来の検査方法が抱える課題

自動車の板金部品検査では、これまで「ゲージ」と呼ばれる専用の測定器具が広く使われてきました。しかし、このゲージにはいくつかの大きなデメリットがあります。

-

開発リードタイムの長さ: 新しい部品が開発されるたびに、その部品専用のゲージを設計・製作する必要があり、これには通常1.5〜2ヶ月もの時間がかかります。新型車の市場投入を急ぐ現代において、これは大きな足かせとなります。

-

高額な開発コスト: ゲージの設計・製作には多大な費用がかかります。特に、部品の両面検査が必要な場合は2セットのゲージが必要となり、コストはさらに膨らみます。

-

汎用性の欠如: ゲージは特定の部品専用のため、異なる形状やサイズの部品には対応できません。これにより、新たな部品ごとにコストと時間をかけてゲージを開発し続ける必要があります。

これらの課題は、開発コストの増大や新型車投入の遅れに直結し、企業の競争力を低下させる要因となっていました。

3Dスキャン技術がもたらす検査プロセスの変革

こうした課題に対し、高精度3Dスキャン技術が自動車板金部品検査に大きな変革をもたらしています。従来のゲージを置き換えることで、以下のようなメリットが期待できます。

-

開発期間の劇的な短縮: ゲージ開発にかかる数ヶ月の期間が不要になり、3Dスキャナーを導入すればすぐに検査を開始できます。これにより、新型車の開発サイクルが短縮され、市場投入までの時間を大幅に短縮できます。

-

コストの大幅削減: ゲージ開発にかかる高額な費用が不要になります。部品ごとに専用ゲージを作る必要がないため、外注費削減にもつながります。

-

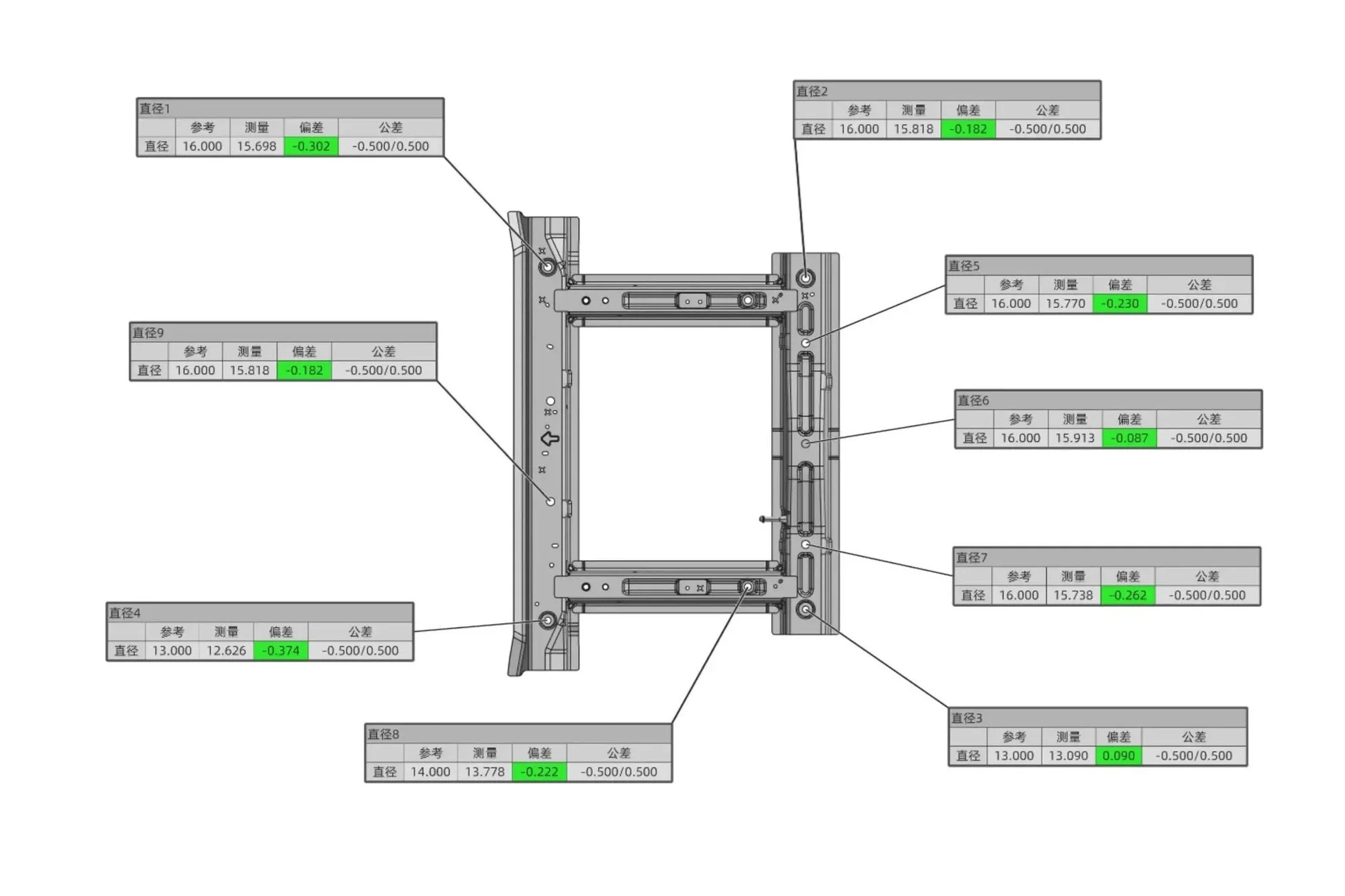

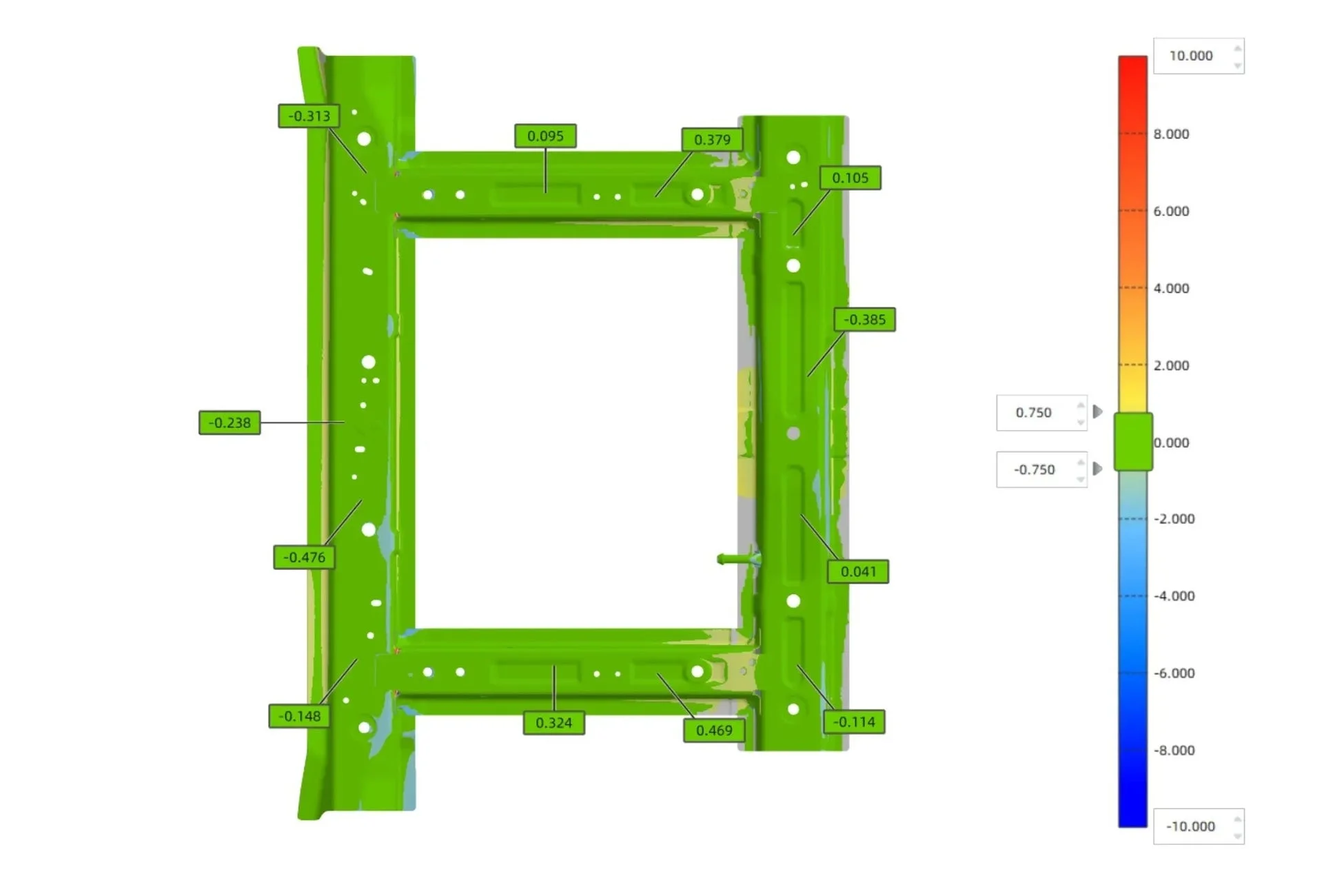

高精度な全寸法検査: 部品の完全な3Dデータを迅速に取得し、すべての寸法を非接触で高精度に検査できます。これにより、品質保証のレベルが向上します。

-

高い汎用性: さまざまな形状やサイズの部品に対応できるため、多品種少量生産の現場でも柔軟に活用できます。

まさに、生産性向上、コスト削減、そして競争力強化を同時に実現できる画期的なソリューションと言えるでしょう。

導入事例:Liuzhou Yinrui Automotive社の成功

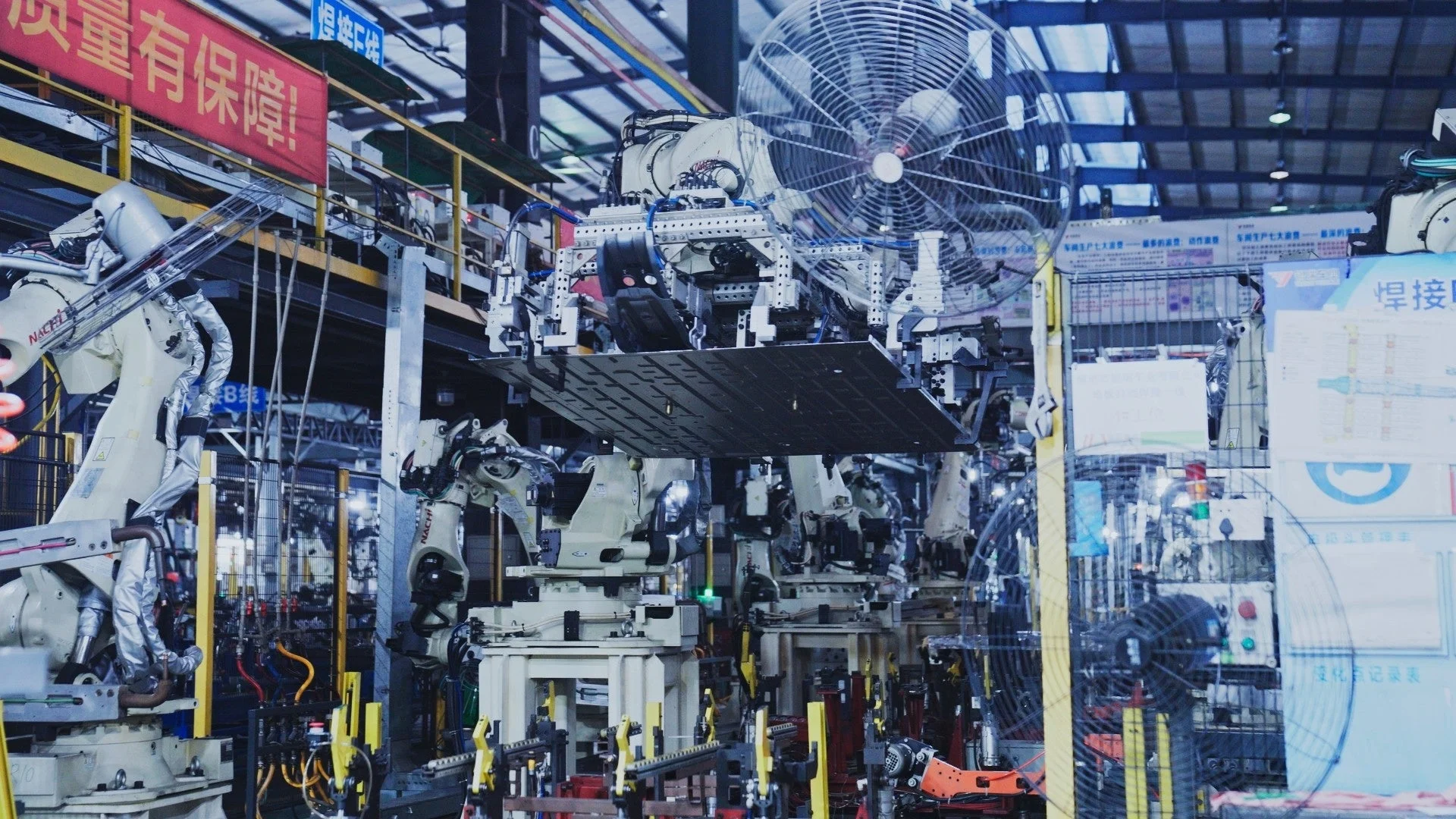

自動車板金部品メーカーのLiuzhou Yinrui Automotive(柳州銀瑞車業)社は、この高精度3Dスキャン技術を生産ワークフローに導入し、大きな成果を上げています。

同社は、SHINING 3Dの「FreeScan Trak Nova」という高精度3Dスキャナーを活用することで、板金部品の完全な3Dデータを迅速に取得し、リアルタイムメッシュ機能によって検査ワークフローを効率化しています。

Liuzhou Yinrui Automotive社の品質部部長である曽様は、3Dスキャナー導入のメリットについて次のように語っています。

「従来のゲージと比較して、3Dスキャナーの大きな利点の一つは、ゲージ開発に伴う一連のプロセスを省略できる点にあります。これにより、プロジェクトの所要期間を少なくとも3分の1短縮できます。ゲージのコストは非常に高く、部品によっては両面の検査が必要となるケースもあります。その場合、2セットのゲージを新たに開発しなければなりません。一方、3Dスキャナーを使用すれば、すべての面を一度のスキャンで取得することができます。」

このコメントからもわかるように、3Dスキャナーの導入は、開発期間の短縮とコスト削減に大きく貢献し、同社の競争力強化につながっています。

FreeScan Trak Novaの特長

Liuzhou Yinrui Automotive社が採用した「FreeScan Trak Nova」は、以下のような特長を持つ産業用3Dスキャナーです。

-

柔軟で分離可能なシステム: さまざまな現場環境に適応します。

-

コンパクトで機敏なダイナミックトラッキング: 広い範囲を高精度にスキャンできます。

-

ワイヤレスで軽量な設計: 持ち運びやすく、作業の自由度が高いです。

-

統合されたビデオフォトグラメトリー (VPG): より包括的なデータ取得が可能です。

詳細はこちらで確認できます: FreeScan Trak Nova

多角的分析とスタートアップが学べること

この事例は、自動車産業だけでなく、多くの製造業にとって示唆に富んでいます。

-

既存技術への固執はリスク: 従来のゲージ検査が持つ課題は、長年の慣習から見過ごされがちです。しかし、新しい技術の登場により、その非効率性が浮き彫りになります。既存技術に固執することは、競争優位性を失うリスクを伴います。

-

DX推進の重要性: 3Dスキャン技術の導入は、単なるツールの置き換えではなく、検査プロセス全体のデジタル化(DX)です。これにより、データに基づいた品質管理が可能になり、より効率的で精密な製造プロセスが実現します。

-

ニッチな課題解決への注目: 自動車板金部品の検査という特定の課題に、高精度3Dスキャンという先端技術を適用することで、大きな成果を生み出しています。スタートアップ企業は、このような既存産業の「当たり前」の中に潜む非効率性を見つけ出し、革新的な技術で解決することで、新たな市場を創造できる可能性を秘めています。

導入後のメリット・デメリット

メリット

-

開発期間の大幅な短縮: 新型車の市場投入までの時間を短縮し、競争優位性を確立できます。

-

コスト削減: ゲージ開発費や外注費を削減し、投資対効果を高めます。

-

品質検査の精度向上: 非接触で全寸法を詳細に検査し、製品品質の信頼性を向上させます。

-

汎用性と柔軟性: さまざまな部品に対応でき、生産ラインの柔軟性が向上します。

-

生産性向上: 検査プロセスの効率化により、全体的な生産性が向上します。

デメリット

-

初期投資: 高精度な3Dスキャナーは、導入に一定の初期費用がかかります。

-

操作習熟: 新しい機器の操作には、従業員のトレーニングと習熟期間が必要です。

しかし、Liuzhou Yinrui Automotive社の事例が示すように、これらのデメリットを上回るメリットが期待できるでしょう。

まとめ:未来の製造業への一歩を踏み出そう

高精度3Dスキャン技術は、自動車板金部品の検査プロセスを根本から変え、製造業に新たな価値をもたらします。開発期間の短縮、コスト削減、品質向上、そして競争力強化は、現代の製造業が直面する課題に対する強力な解決策となるでしょう。

貴社の製造現場でも、この革新的な技術を導入し、未来の製造業への一歩を踏み出してみませんか?

SHINING 3Dは、今後も産業用3D計測ソリューションの高度化を推進し、より多くのメーカーを支援していくことでしょう。詳細については、SHINING 3Dのウェブサイトをご覧ください: SHINING 3D